Эксперты определили ключевые тренды в 2025 году:

- «Дорогие деньги»: высокая инфляция и ключевая ставка увеличивают стоимость кредитов и финансирования, что снижает рентабельность бизнеса. Это означает, что компания должна стремиться к оптимизации затрат.

- Кадровый голод и невозможность поднятия зарплат: найти квалифицированный персонал сложно, а высокие зарплаты становятся непосильными для бизнеса, особенно при снижении рентабельности.

- Традиционные инвестиции теряют привлекательность: вклады в недвижимость и ценные бумаги становятся менее выгодными, что заставляет компании искать более перспективные направления, например, технологические.

Что дороже: содержать огромный штат сотрудников, которых сначала нужно найти на «перегретом» рынке труда, где кандидаты буквально выбирают лучшее из десятка предложений, а затем вкладываться в их обучение, удержание, мотивацию, выплачивать высокие заработные платы и налоги, или все-таки обратить внимание на мировой опыт и направить инвестиции в автоматизацию?

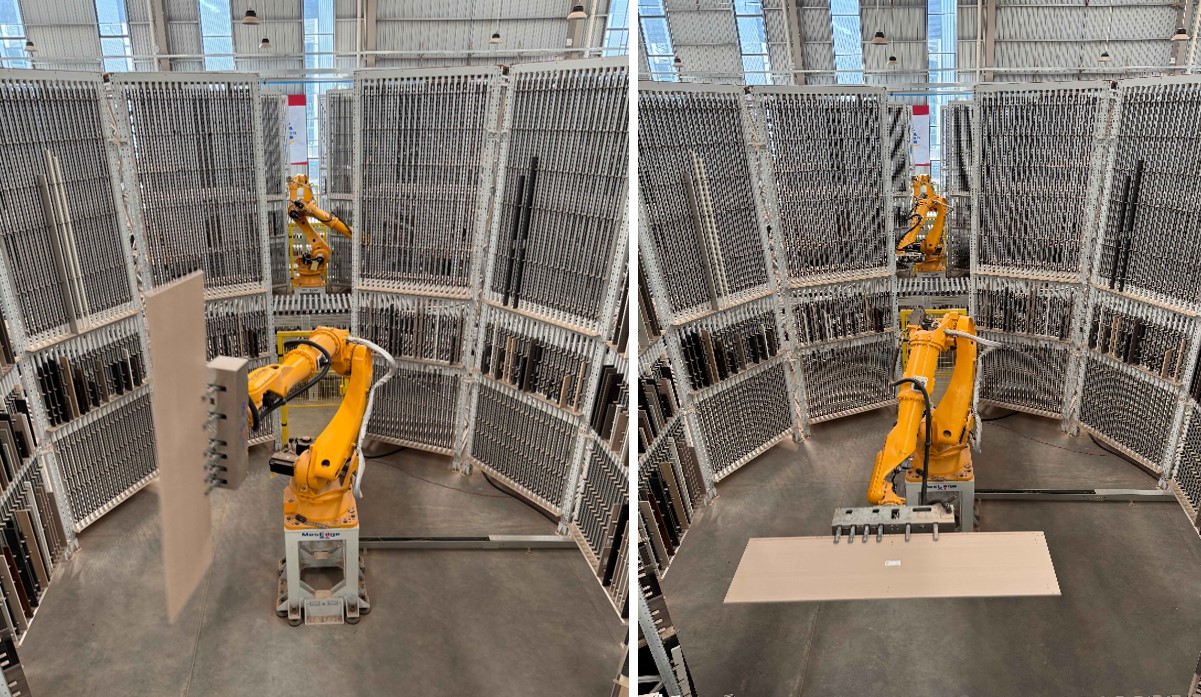

Демографический кризис и кадровый голод в Китае начался раньше, чем в России. Ключевые игроки мебельного рынка уже реализовали или продолжают реализацию проектов автоматизации производства. Во время поездки в Китай команда руководителей дивизионов LIGA посетила самую автоматизированную мебельную фабрику полного цикла A-НОМЕ. В проект А-НОМЕ внедрено оборудование нашего стратегического партнера, корпорации KDT, в сочетании с автоматизированными решениями MesEdge.

Общая площадь автоматизации цеха А-НОМЕ составляет 29 000 м² при производительности линий 30 000 деталей за 10-часовую смену! Летом 2024 года года запущена первая линия, которая производит более 9 600 деталей за 10-часовую смену.

Результаты автоматизации А-НОМЕ поражают воображение:

- Ошеломляющее снижение численности персонала: сокращение штата с потенциальных 176 сотрудников до 29 – это радикальный показатель эффективности автоматизации. Это показывает, насколько автоматизация способна минимизировать потребность в человеческом труде.

- Оптимизация складской логистики:

- Минимальное количество персонала на складе: всего 1 оператор управляет автоматизированным складом!

- Интеллектуальное распределение материалов: система автоматической загрузки/выгрузки и интеллектуального распределения плитного материала на хранение – это пример интеллектуальной автоматизации, которая не только ускоряет процессы, но и оптимизирует использование пространства и ресурсов.

- Экономия пространства: двойная глубина стеллажей, позволяющая сэкономить 50% складского пространства, – это значительное преимущество, особенно в условиях высокой стоимости недвижимости и ограниченных площадей.

На участке раскроя автоматизация позволяет минимизировать человеческий фактор, сводя к нулю риск пересорта и повреждений деталей.

Интеллектуальные системы распределения плитного материала и нанесения этикеток в сочетании с машинным зрением при роботизированной выгрузке обеспечивают производительность, точность и отсутствие брака.

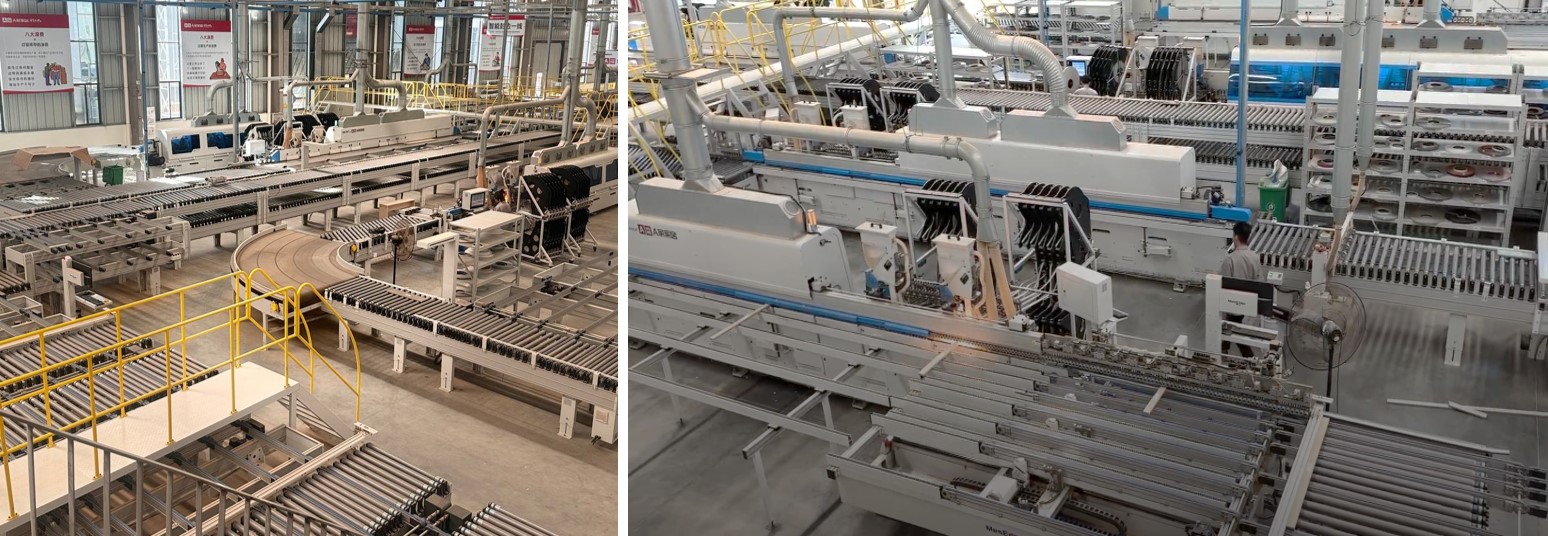

Перемещение деталей от участка раскроя на участок кромкооблицовки реализовано через систему автоматизированных транспортеров, работающих в паре с буферными накопителями, что позволяет обеспечить равномерную загрузку кромкооблицовочных линий деталями с различными габаритными размерами.

Автоматизация участка кромкооблицовки также включает в себя сканирование этикеток в проходном режиме, что позволяет исключить человеческий фактор и брак за счет точного определения спектра используемых кромочных материалов для обработки детали.

- Отсутствие кромкооблицовочного материала

- Отрыв кромки от детали

- Несоответствие цвета кромки

При этом, участок кромкооблицовки обслуживает всего 1 оператор.

Интеллектуальная система перемещения деталей с автоматическим сканированием и дальнейшим распределением между сверлильно-присадочными ячейками с ЧПУ позволяет обеспечить высокую производительность линии и сократить более чем на 30% используемую площадь за счет эффективной компоновки оборудования и автоматизации, что, в конечном счете, обеспечивает возможность обслуживания участка одним оператором.

Далее уже готовые детали через многоярусную систему транспортеров перемещаются на роботизированный участок сортировки и подготовки заказов. Данный участок реализован на базе вертикального склада, что позволяет оптимизировать процесс загрузки линии упаковки и максимально эффективно упаковать заказ с учетом необходимого количества деталей. Риск ошибки и человеческого фактора исключен.

Как и в любом мебельном производстве, на фабрике A-НОМЕ финальный этап – упаковка заказа. Участок упаковки максимально автоматизирован от роботизированного набора готового заказа до системы измерения габаритов, что позволяет изготавливать коробки в автоматическом режиме (резка, склейка). После чего, упакованные заказы отправляются на склад готовой продукции.

Производительность участка упаковки – 480 коробок в час. А сколько можно произвести и упаковать при ручном изготовлении коробок и упаковке деталей? Эффективность автоматизации очевидна.

Хранение готовой продукции реализовано через автоматизированный вертикальный склад. Обязательными этапами является система контроля весо-габаритных характеристик и комплектности заказов. Готовые к отгрузке заказы подаются в кузов автомобилей через телескопические транспортеры, после чего освободившаяся оборотная тара в автоматическом режиме собирается и возвращается в производственный процесс.

Все это кажется фантастикой, пока не увидишь это своими глазами.

Мы готовы презентовать каждому производителю мебели решения, реализованные на фабрике A-НОМЕ, и абсолютные новинки автоматизации. Команда департамента инжиниринга LIGA уже реализовала проекты полной или частичной автоматизации на территории России и готова провести для наших партнеров предпроектные исследования и подготовить индивидуальный пошаговый план доступной автоматизации.

Шаг за шагом вы сможете автоматизировать и даже роботизировать производство и, наконец, выйти из гонки за персоналом, а мы поможем сделать этот процесс наиболее рациональным и безошибочным.