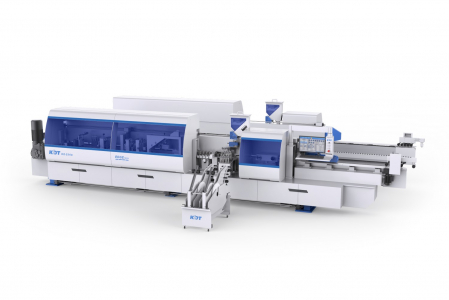

Двухсторонний автоматический кромкооблицовочный станок KDT KE-2368JHSKCAD

Модели серии

Товар в наличии

ГИБКОЕ И ИНТЕЛЛЕКТУАЛЬНОЕ ПРОИЗВОДСТВО

Как признанный пионер в области кромкооблицовочных станков, мы придаем первостепенное значение любым деталям и стремимся к инновациям, исследованиям и новым разработкам. В соответствии с потребностями заказчиков, KDT внедряет передовые международные технологии и применяет ключевые компоненты ведущих брендов, стремясь предоставить клиентам по всему миру высококачественной продукцией.

ОСНАЩЕНИЕ СТАНКА

1

|

2

|

3

|

4

|

5

|

6

|

7

|

8

|

9

|

|

1-Узел форматирования (дробилки); |

6- Первый узел циклевания с радиусными ножами; |

|

2- Пресс группа с узлом предварительной обрезки кромки; |

7- Второй узел циклевания с плоскими ножами; |

|

3- Узел чистовой торцевой обрезки; |

8- Полировальный узел; |

|

4- 1-й фрезерный узел для чернового снятия свесов; |

9- Пазовальный агрегат; |

|

5- 2-й фрезерный узел для чистового снятия свесов; |

|

Назначение:

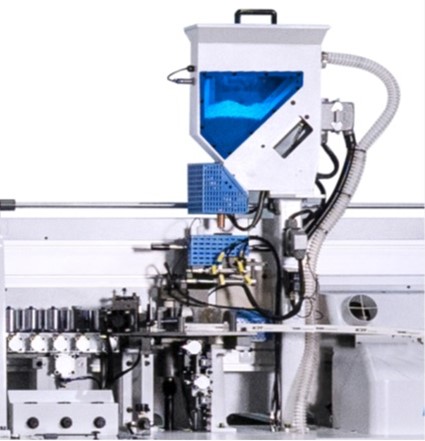

Двухсторонний автоматический кромкооблицовочный станок KDT-2368JHSKCAD предназначен, для одновременного облицовывания с двух сторон прямолинейных кромок мебельных элементов рулонным кромочным материалом в индустриальных масштабах. Это оптимальный выбор для создания универсальной и гибкой промышленной линии, позволяющей автоматизировать участок кромкооблицовки для повышения его эффективности. Применяется на предприятиях, выпускающих серийную мебель.

Варианты использования:

- в качестве отдельного станка для продольной или поперечной обработки за один проход с ручной загрузкой;

- в составе короткой линии для продольной или поперечной обработки за один проход;

- в составе индустриальной линии для продольной и поперечной обработки за один проход;

Отличительные особенности кромкооблицовочного станка KDT-2368JHSKCAD

- Скорость подачи 15-23м/мин;

- Идеальная геометрия детали на выходе из станка благодаря комбинации усиленного бокового подвижного кронштейна с системой приводов подвижной стороны станка с точным контролем ее положения и форматной обработки детали с двух сторон за один проход;

- Экономит до 40% площади;

- Количество персонала то же, что при работе одностороннего станка;

- Механизм подъема/опускания прижимной траверсы оснащен электроприводом, что обеспечивает быструю и точную установку на необходимую толщину детали;

- Ременной прижим заготовок;

- Магазин для кромочного материала на несколько позиций с автоматической сменой;

- Автоматическая перенастройка с пульта управления с одного типа кромки на другой;

- Возможность интеграции в автоматизированные линии;

- Интеллектуальное управление в режиме одного окна;

- Получение отчетов о кол-ве обработанных деталей;

- Программирование технологических перерывов нагрева клеевой ванны;

- Индивидуальный частотный преобразователь для каждого рабочего узла;

- Освещение в защитной кабине энергосберегающими лампами;

- Для безопасности станок оборудован электронной системой блокировки двери кабины;

- Пневматическая шторка на клеенаносящем валу, программируемая с пульта управления предостерегает его от загрязнения;

- Регулировка передних и задних свесов кромки с панели управления, благодаря сервоподачи кромки;

- На станке установлены узлы для нанесения разделительной и очистительной жидкостей

Конструктивные преимущества

|

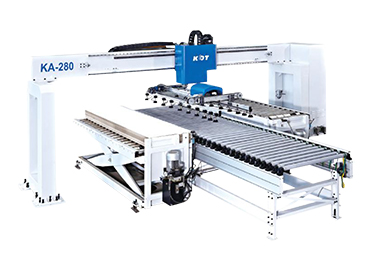

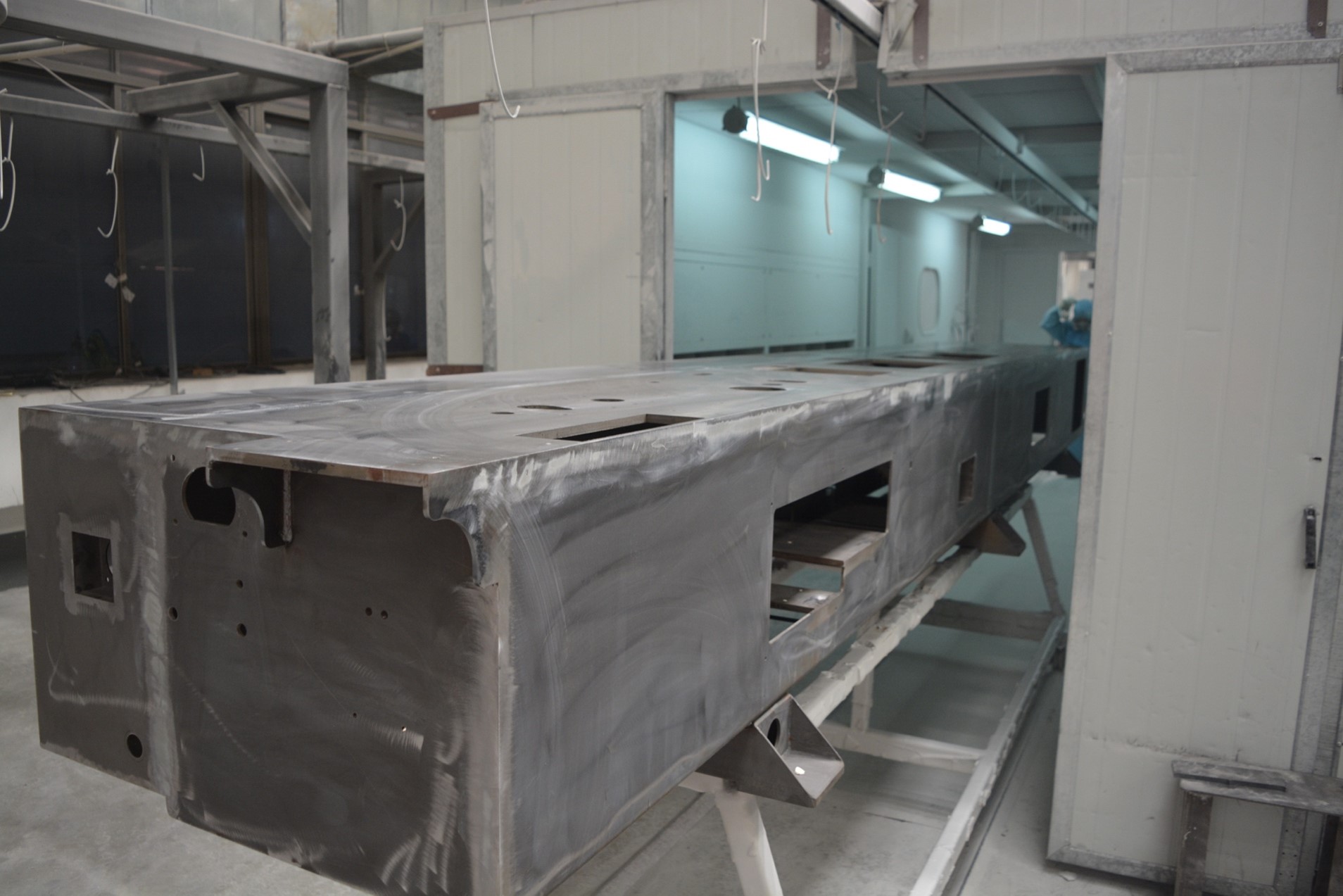

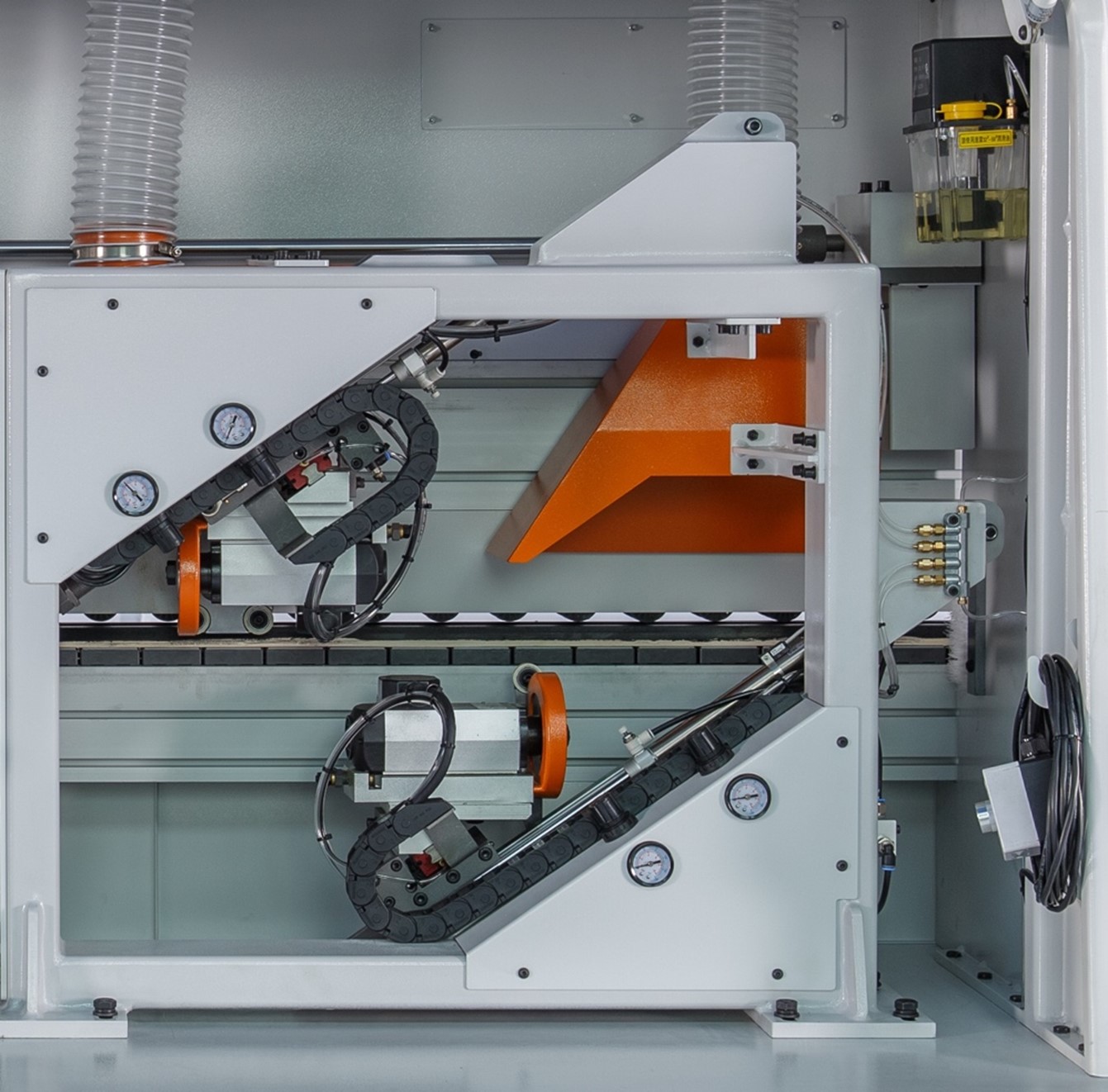

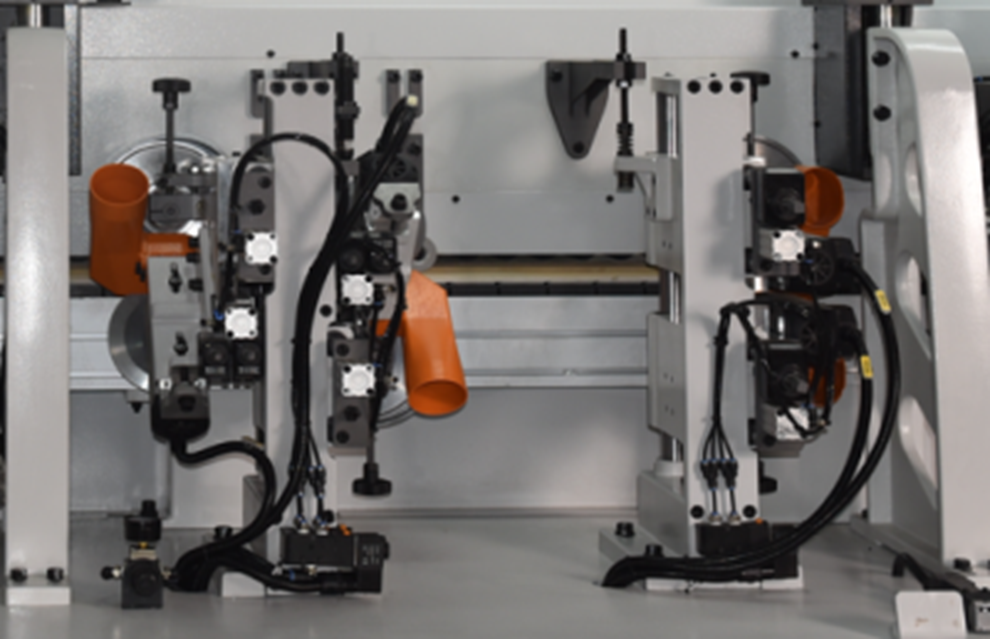

СТАНИНАСтанина станка KDT-2368JHSKCAD проходного типа для монтажа обрабатывающих агрегатов с фиксированной (базовой) стороной слева и подвижной стороной справа. Регулировка по ширине производиться с ПУ вводом необходимого значения и контролируется сервоприводом. Перемещение подвижной стороны осуществляется посредствам двух шарико-винтовых пар и карданного привода по трем линейным направляющим на закаленных опорах со скоростью около 3 м/мин.

Станина станка имеет форму жесткого короба с необходимыми ребрами жесткости, что гарантирует точное расположение всех узлов в течении всего срока эксплуатации. После сварки, для снятия внутренних напряжений, станина отжигается в специальной печи и затем обрабатывается на тяжелом портальном фрезерном центре за одну установку. После сварки, для снятия внутренних напряжений, станина отжигается в специальной печи и затем обрабатывается на тяжелом портальном фрезерном центре за одну установку. Перед покраской станины проходят через специальные ванны для обезжиривания поверхности и затем поступают в автоматическую камеру порошковой окраски. |

|

УПРАВЛЕНИЕ СТАНКОМУправление станком осуществляется с помощью промышленного компьютера на базе Windows, оборудованным широкоформатным «Touch screen» монитором. Интерфейс системы управления интуитивно понятен, прост и удобен в эксплуатации и не требуют специальных навыков и продолжительного обучения для работы. Обладает множеством функций, к числу которых относятся управление каждым агрегатом, редактирование параметров технологического процесса, регистрация аварийных сигналов, регистрация операций и напоминание о необходимости проведения технического обслуживания. Система управления русифицирована. |

|

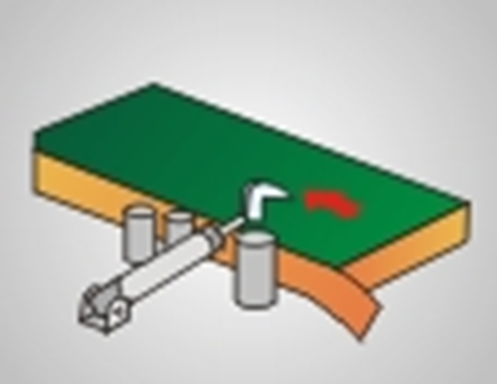

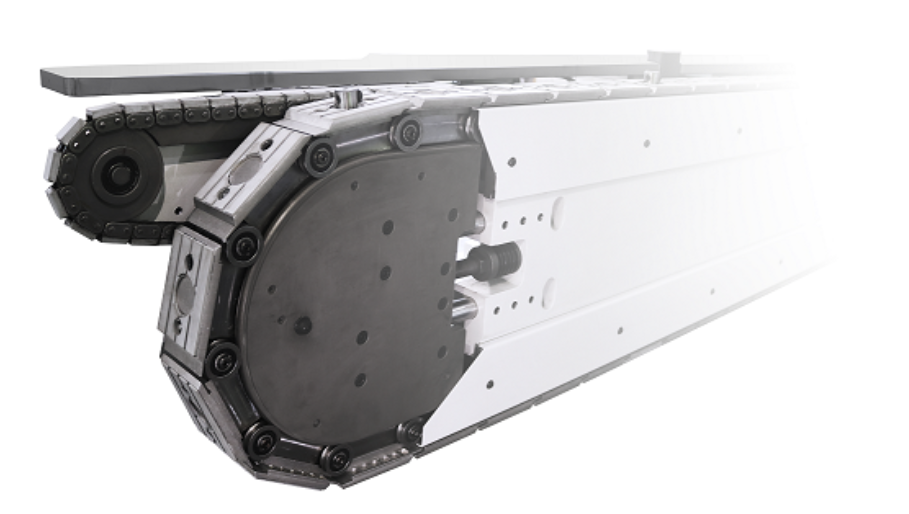

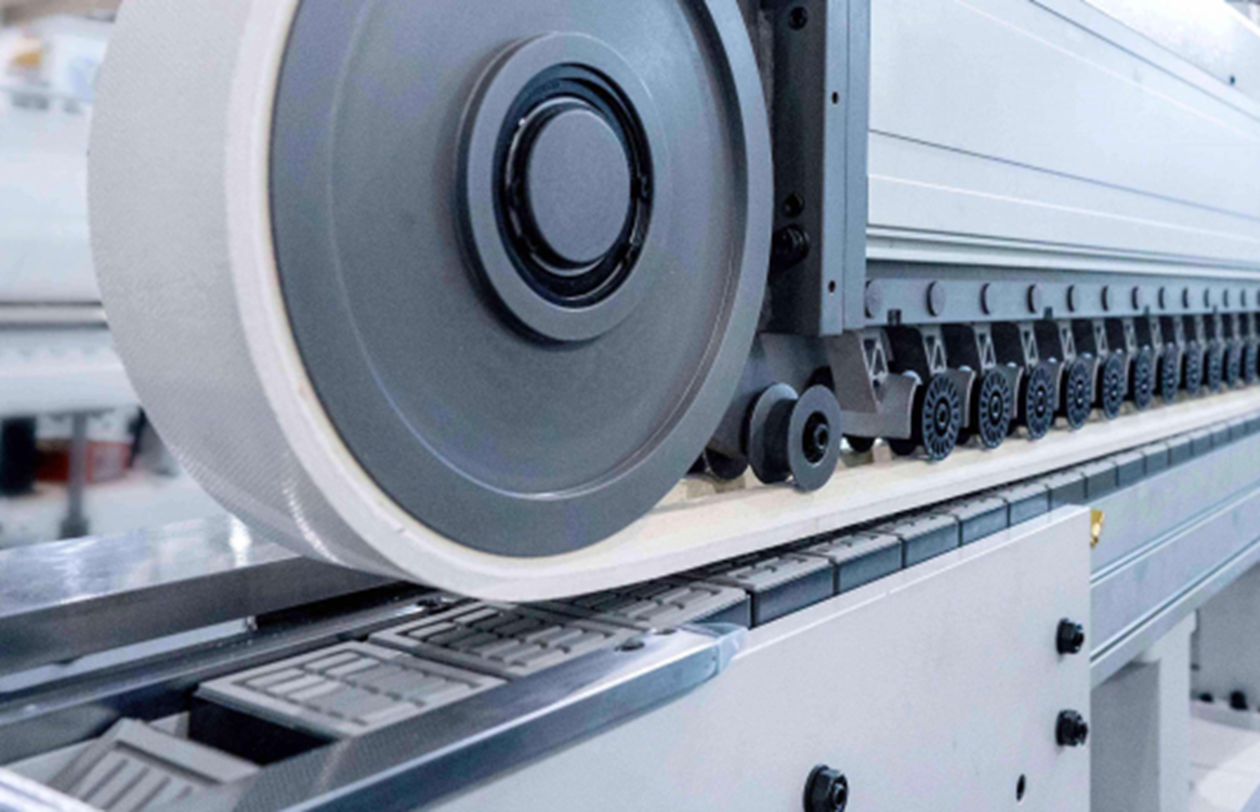

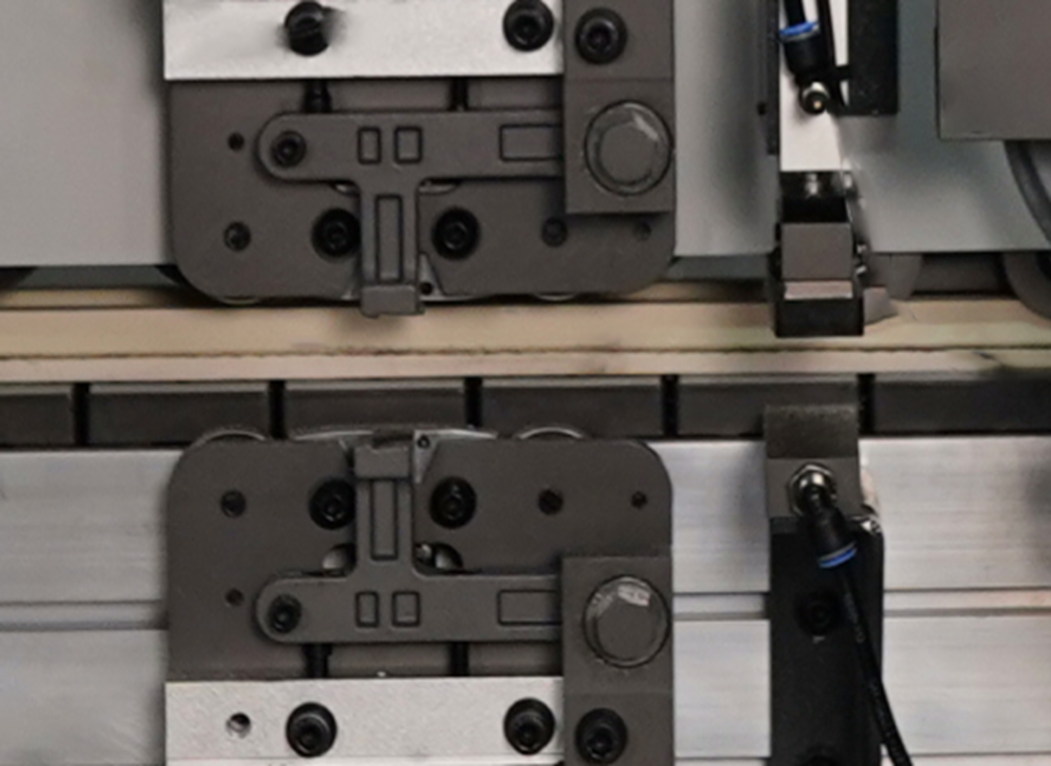

УПОРНЫЕ КУЛАЧКИУпорные кулачки встроены в транспортерную ленту для точного и бережного позиционирования детали, при ее подаче в станок и дальнейшей обработки на максимальной скорости. Упоры особенно эффективны при кромлении деталей по узкой стороне, т.к. позволяют исключить ее перекос, что заметно влияет на геометрию детали после ее обработки. Устройство транспортировки заготовок выполнена на основе массивной блочной роликовой цепи, с шарикоподшипниками на ходовых и направляющих поверхностях. |

|

ЦЕНТРАЛЬНЫЙ ПОРТ СМАЗКИ ЦЕПИ ТРАНСПОРТЕРАЦентральный порт смазки цепи транспортера, который электрическим насосом автоматически подает смазку на цепь и звеньевые шарниры, обеспечивая бесперебойную работу транспортера. Таким образом увеличивается срок эксплуатации цепи благодаря уменьшению износа. Емкость для масла исполнена с контролем уровня. Настройка работы насоса осуществляется с пульта управления. Возможно задавать время и интервал цикла смазки. |

|

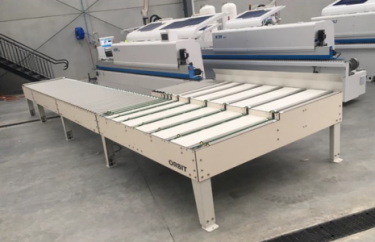

ПОДАЮЩЕЕ УСТРОЙСТВОПодающее устройство включает в себя верхний прижимной механизм с приводными роликами, установленный с базовой стороны станка и два дополнительных цепных транспортера установленных перед основным конвейером станка слева и справа. Ролики прижима большого диаметра, установлены в шахматном порядке, имеют функцию электропневматического откидывании и управления с ПУ. Данное устройство необходимо для автоматической подачи детали в станок при работе с подающим столом. Устройство надежно фиксирует и стабилизирует деталь перед подачей в станок, исключая ее перекос. Особенно это актуально для узких деталей или деталей с большой разницей между длиной и шириной. При ручной подаче деталей в станок подающее устройство заметно облегчит работу с крупными заготовками. |

|

ШТОК-ДОЗАТОРШток-дозатор подачи прижимает заготовки к транспортеру перед прижимной балкой исключая их «подскакивание» и контролирует минимальное расстояние между заготовками, предотвращая повреждения узлов станка во время работы. При работе узла конкурной обкатки (раунда), минимальное значение между заготовки увеличивается. |

|

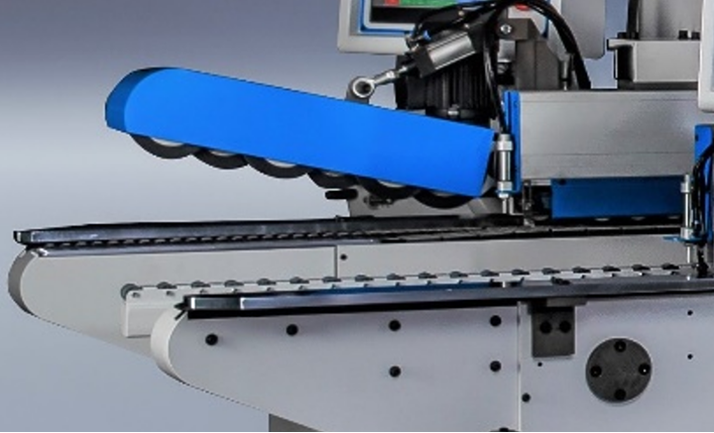

ПРИЖИМНАЯ БАЛКА С V-ОБРАЗНЫМ РЕМНЕМПрижимная балка с V-образным ремнем с приводом обладает повышенной прочностью гарантирует плавное перемещение заготовки и ее точное и надежное позиционирование на всех этапах обработки кромки на скорости до 30 м/мин. Благодаря постоянному большому пятну контакта ремня с деталью обеспечивается её стабильный и надежный прижим к конвейеру. Кроме того, при работе с деликатными поверхностями ремень не оставляет на них следы. Подъем прижимной балки моторизированный, значение высота подъема задается с пульта управления. Для удобства и быстрого ввода можно сохранить 4 основные значения высоты на главном экране пульта управления или задать необходимое значение введя его в нужное поле вручную. |

|

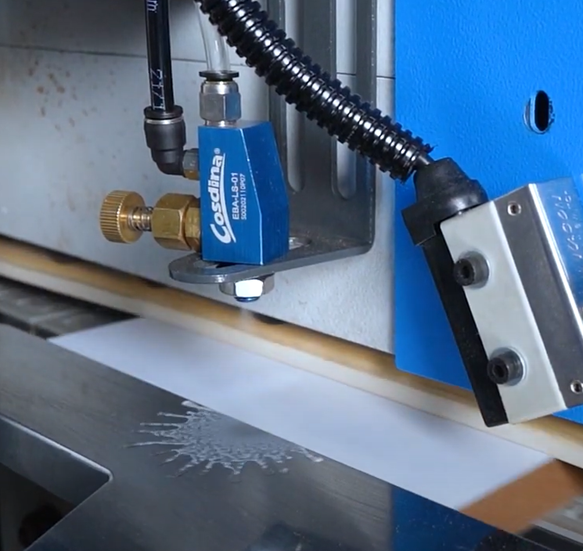

НАНЕСЕНИЕ РАЗДЕЛИТЕЛЬНОЙ (АНТИАТГЕЗИОННОЙ) ЖИДКОСТИНанесение разделительной (антиатгезионной) жидкости на верхнюю и нижнюю пласти заготовки осуществляется с помощью 2-х форсунок, расположенных перед агрегатом предварительного фрезерования (прифуговка). Разделительная жидкость не позволяет клею и стружке налипать на пласти заготовки. Форсунки имеют регулировки позволяющие настроить напор жидкости и факел. |

|

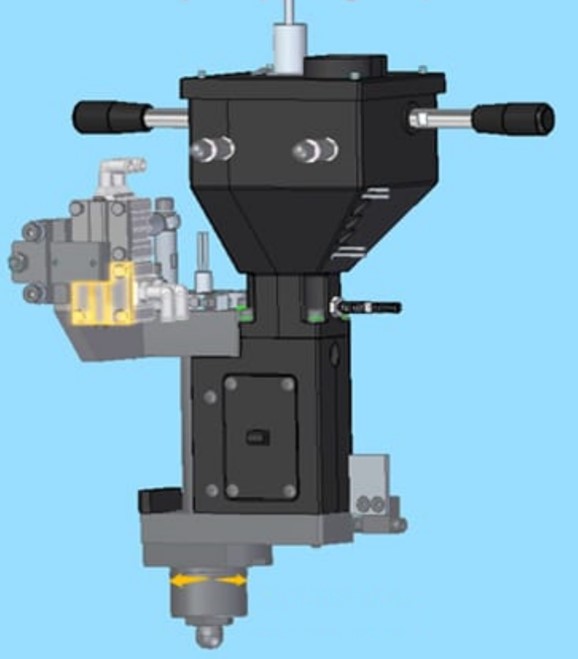

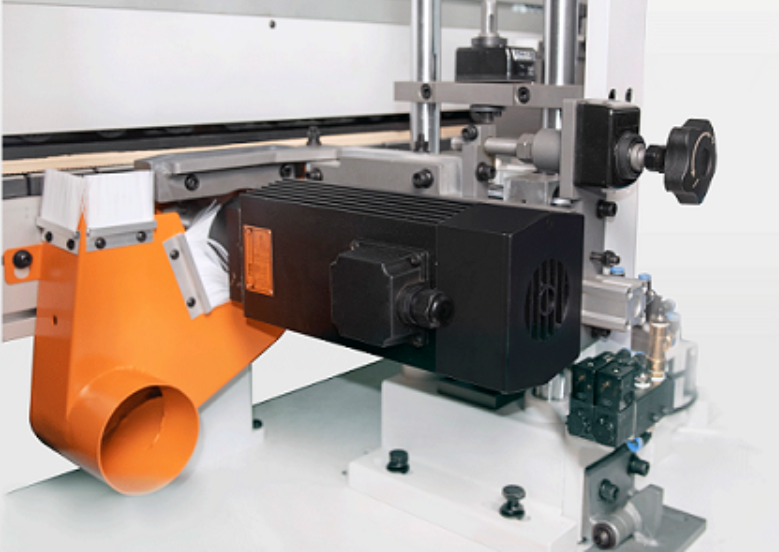

УЗЕЛ ФОРМАТИРОВАНИЯ (ДРОБИЛКИ)Узел форматирования (дробилки) оснащен тремя высокочастотными двигателями, что обеспечивает качественное форматирование и обработку торца материала перед приклеиванием кромки. Предварительное форматирование предает противоположным сторонам заготовки параллельность, справляется со «ступенькой» от подрезной пилы, сколами и прочими дефектами и позволяет добиться абсолютно гладкой и строго вертикальной поверхности кромок. Сколы и небольшие повреждения плит могут возникнуть не только при раскрое, но и во время хранения, перемещения деталей между операциями, штабелирования и загрузки в станок. Особенно легко повреждаются «рыхлые» плиты с тонкой непрочной облицовкой. В результате данной операции кромка более плотно прилегает к поверхности заготовки, что способствует увеличению прочности и эстетической привлекательности готового изделия. Узел форматирования оснащен алмазными фрезами и аспирационными кожухами. |

|

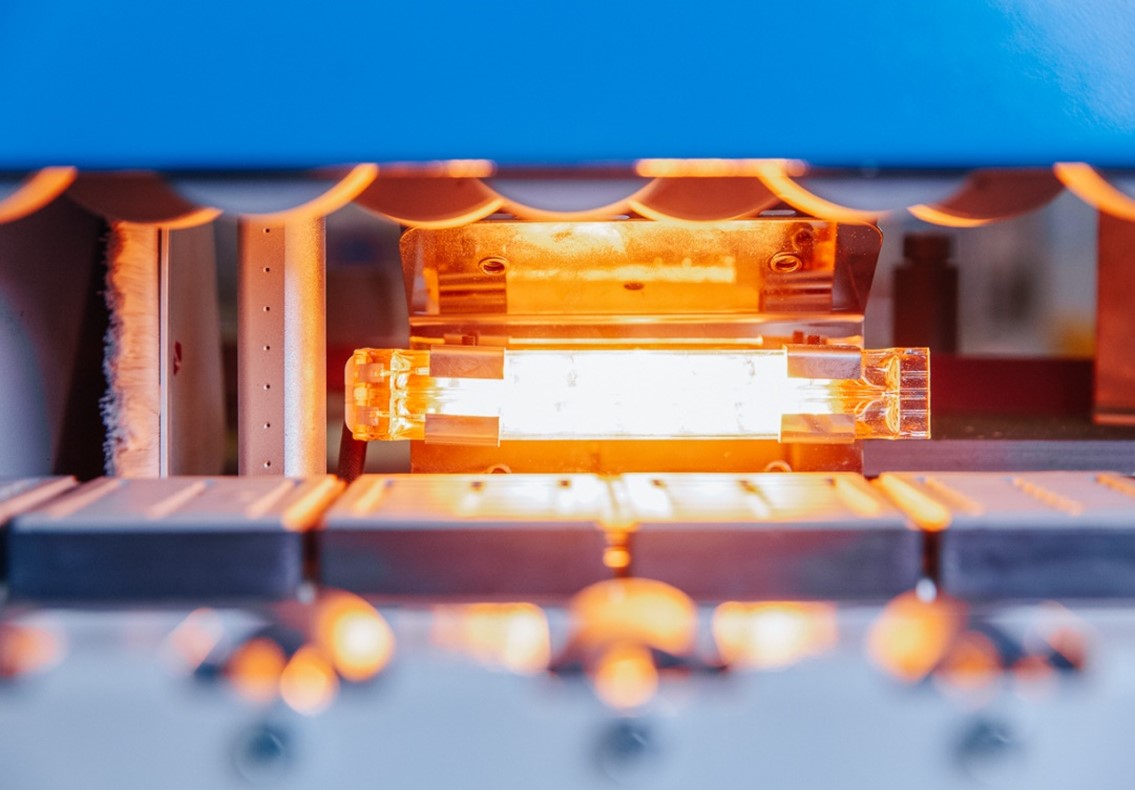

ЛАМПА ДЛЯ НАГРЕВА ТОРЦА ЗАГОТОВКИЛампа для нагрева торца заготовки перед поклейкой кромки для улучшения качества ее приклейки к детали. Особенно актуально при не высокой окружающей температуре или при колебаниях температуры заготовок. Эффект от предварительного подогрева заготовок: на подогретой заготовке клей остывает медленнее. При необходимости лампу можно отключить с пульта управления, кроме того, можно задавать длину заготовки, меньше которой лампа будет работать постоянно (не мигать). |

|

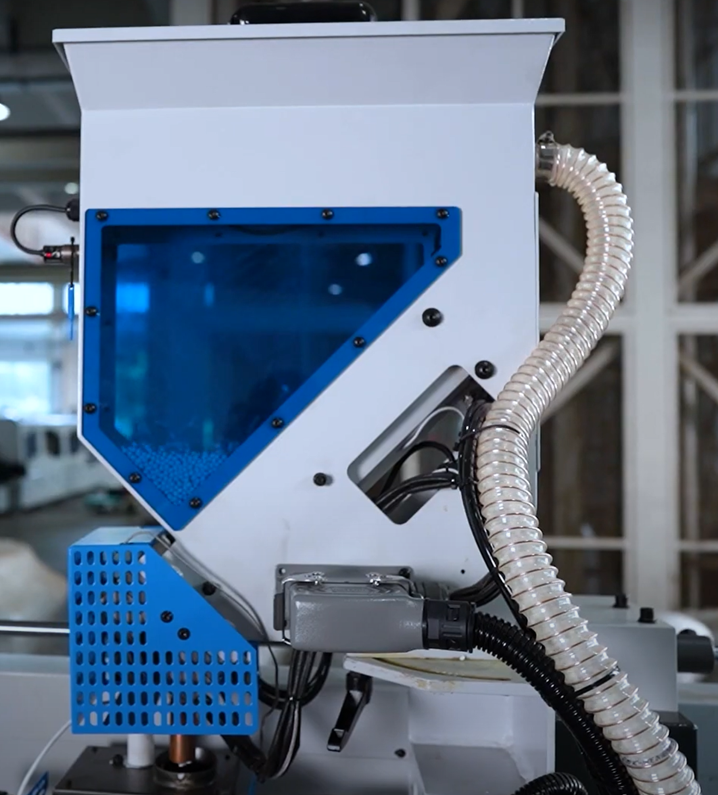

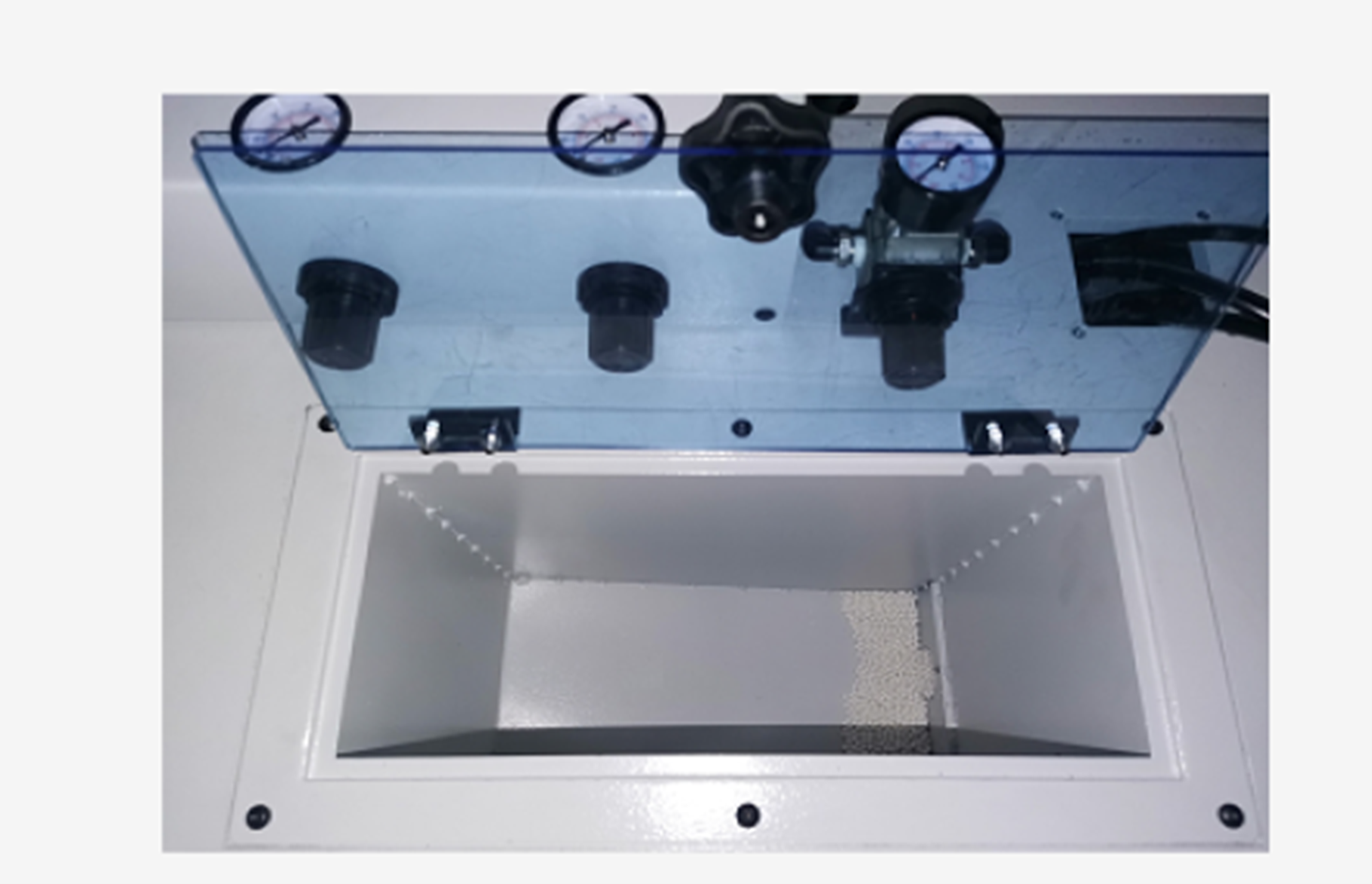

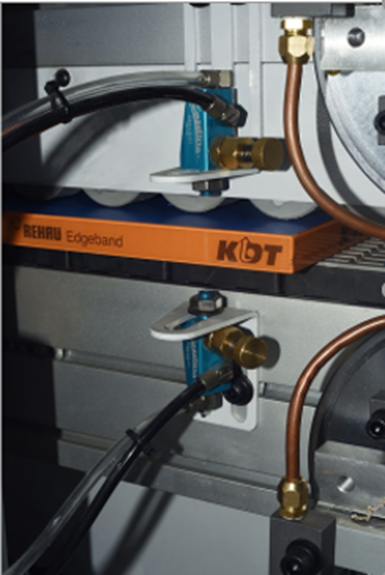

ВЕРХНЯЯ БЫСТРОСМЕННАЯ КЛЕЕВАЯ ВАННАВерхняя быстросменная клеевая ванна (подходит как для ЭВА, так и для ПУР-клея), с бункером-предплавителем, вместительностью до 5 кг гранулята ЭВА клея-расплава. Бункер выполняет функции хранения и предварительного расплава клея. Благодаря датчику уровня клея, установленного в клеевой ванне, клей дозировано автоматически подается из предплавителя и не перегревается во время пауз. Контроль количества клея в бункере осуществляется визуально через смотровое окно. Время разогрева клеевого агрегата и готовность к работе составляет ок. 15 минут. Регулировки рабочей температуры и температуры во время паузы в работе станка производятся централизовано с пульта управления станком. Результатом автоматического снижения температуры во время паузы является экономия электроэнергии и исключение перегрева клея с последующим его пригоранием и изменением цвета и свойств. Клеенаносящий ролик с интегрированным нагревом, мелкой насечкой и специальным покрытием обеспечивает постоянное качество приклеивания на всей длине и высоте заготовки, благодаря минимизации образования клеевых нитей, что в свою очередь исключает налипание на ролик опилок. Цикличная очистка клеенаносяцего ролика пневмоуправляемой заслонкой с кратковременным открыванием и закрыванием задается программно на пульте управления станком. Дополнительно в районе клеенаносящего агрегата установлена емкость для хранения до 12,5 кг гранулированного клея. По сигналу от бункера-предплавителя из этой емкости по шлангу осуществляется постоянная автоматическая дозированная подача гранул клея. |

|

ВЕРТИКАЛЬНЫЕ МАГАЗИНЫ ПОДАЧИ КРОМКИ С СЕРВОПРИВОДАМИ НА 4 РУЛОНАВертикальные магазины подачи кромки с сервоприводами на 4 рулона с каждой стороны ускоряют и упрощают процесс смены кромки и перехода на другую толщину, ширину, цвет и т.д. Смена осуществляется автоматически, при этом происходит постоянный контроль наличия кромки оптическими датчиками с оповещением оператора посредствам вывода текстовой информации на монитор. Рекомендуемы свес кромки на панели сверху и снизу по 2 мм на каждую сторону. |

|

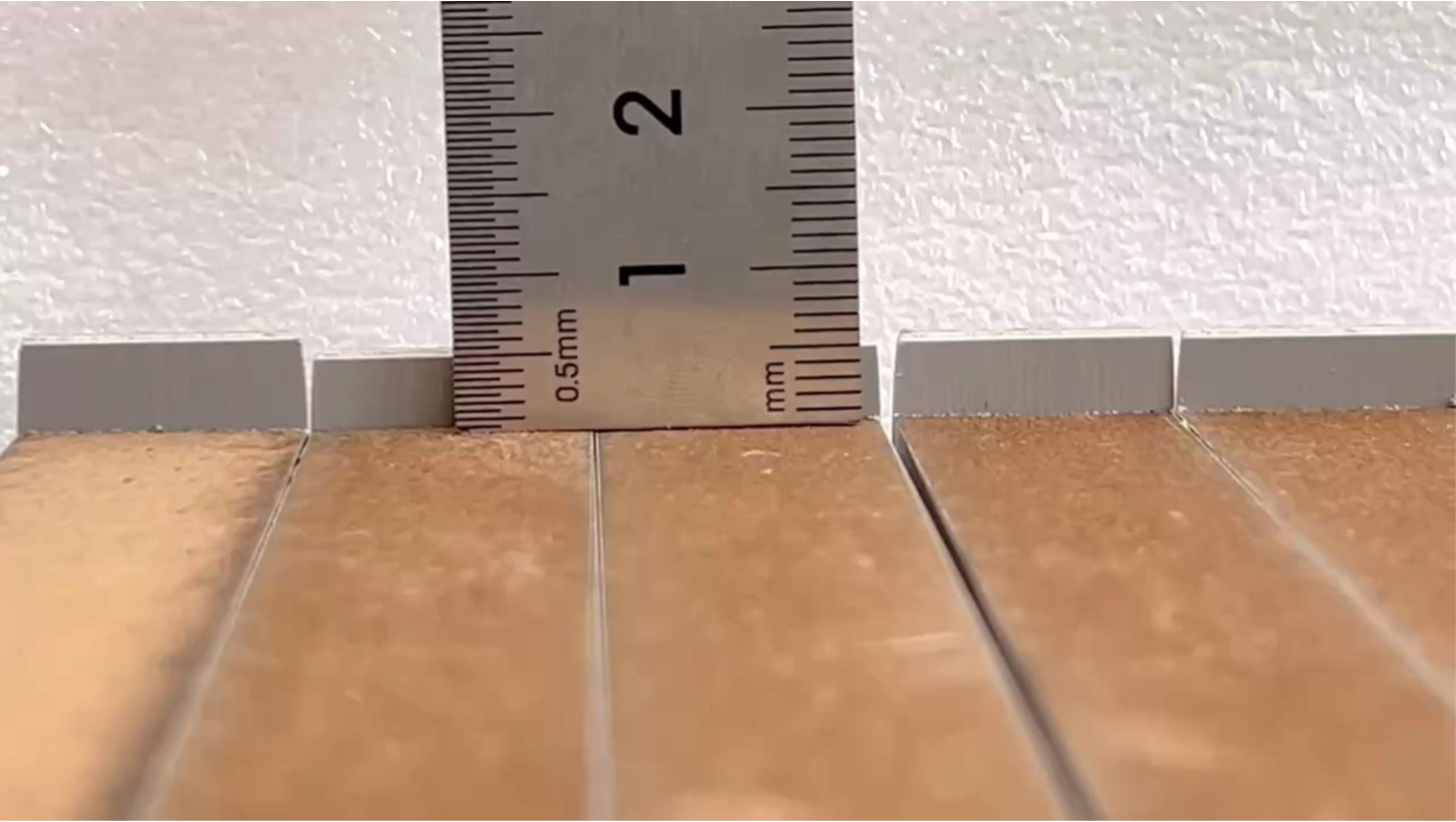

НЕЗАВИСИМЫЙ СЕРВОПРИВОД НА ПОДАЮЩИХ КРОМКУ РОЛИКАХНезависимый сервопривод на подающих кромку роликах обеспечивают максимально точное позиционирование кромочного материала при его подаче перед склеиванием с деталью, позволяя при этом оставлять минимальный свес кромки на переднем и заднем торце детали, что заметно снижает ее расход. |

|

ПРЕСС-ГРУППА С ПЯТЬЮ РОЛИКАМИПресс-группа с пятью роликами после клеенаносящего агрегата гарантирует равномерное распределение усилий на кромку и поверхность заготовки. Прижимные ролики оснащены скребками, которые удаляют остатки налипшего клея. Эта функция значительно облегчает ежедневное техническое обслуживание оборудования. Из 5-ми роликов 2 ролика имеют разнонаправленные формы конуса, что обеспечивает распределение усилия прижима по толщине детали. Т.е. 3 цилиндрических роликов осуществляют давление по всей толщине детали, а 2 конических ролика сосредоточены на нижнем и верхнем участках детали. |

|

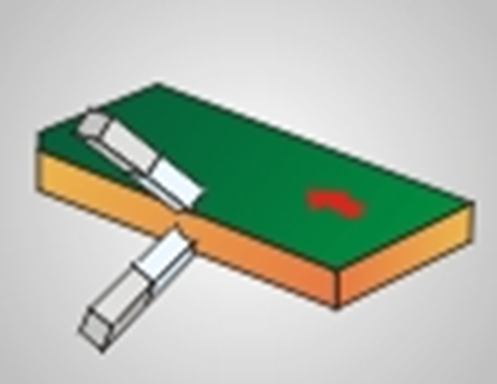

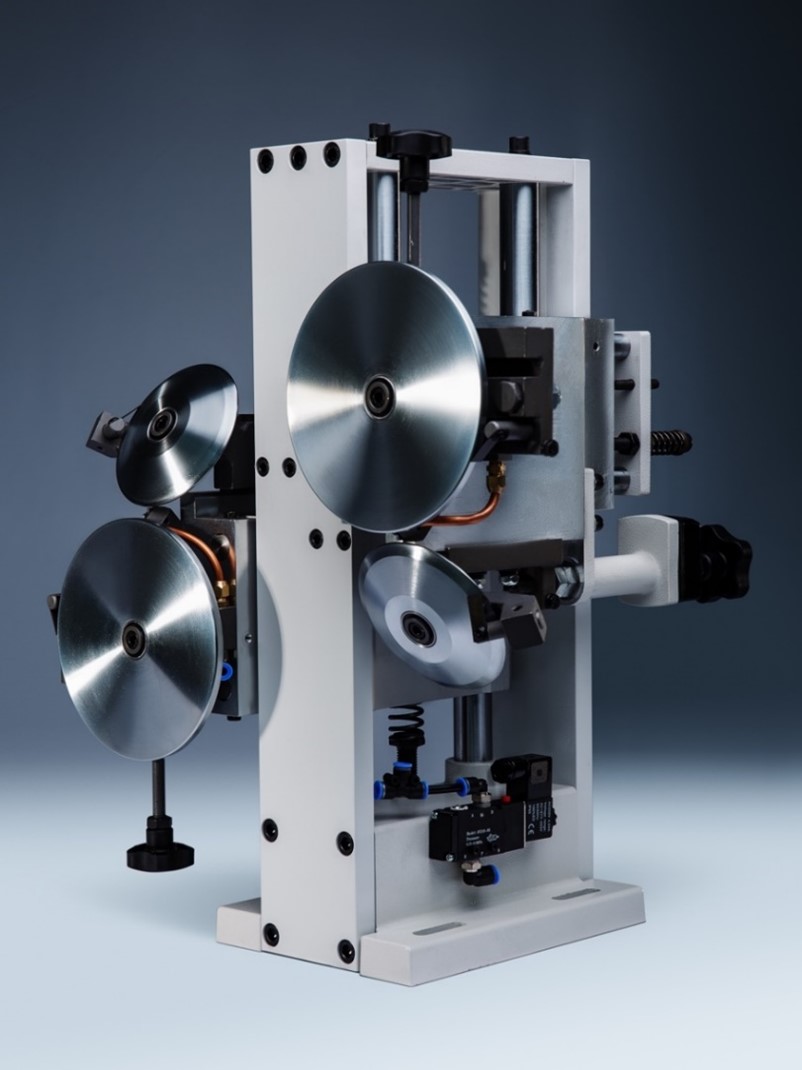

УЗЕЛ ЧИСТОВОЙ ТОРЦЕВОЙ ОБРЕЗКИУзел чистовой торцевой обрезки оснащен двумя высокочастотными электродвигателями. Перемещение пильных узлов осуществляется по специальным линейным направляющим. Угол поворота пил меняется с пульта управления. Узел оснащен системой автоматической смазки направляющих и аспирационными кожухами. |

|

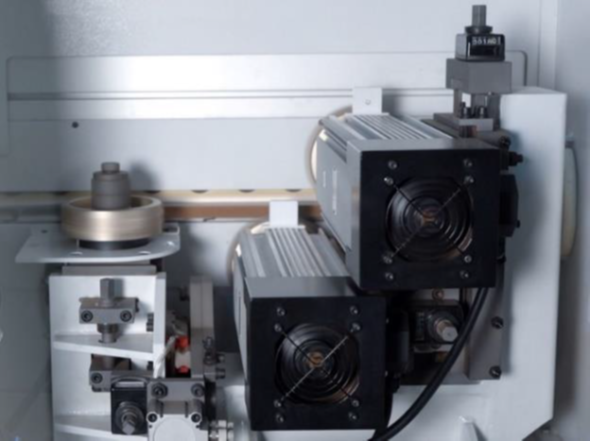

ЧЕРНОВОЙ И ЧИСТОВОЙ ФРЕЗЕРНЫЙ УЗЕЛЧерновой и чистовой фрезерный узел используется для удаления продольных свесов кромочного материала и достижения необходимого радиусного профиля. Деталь отслеживается с помощью «плавающих» круглых копиров большого диаметра (на каждом моторе). Узел черновой фрезерования свесов эффективно облегчает выполнение последующей операций чистового фрезерования, снимая свесы фрезой с прямым профилем. Узел состоит из двух высокочастотных электродвигателей. Узел чистового фрезерования свесов состоит так же из двух высокочастотных электродвигателей, оснащенных радиусными фрезами. Узел имеет пневмоперенастройку с ПУ на два типа кромки. Все двигатели узла оснащены аспирационными кожухами. |

|

УЗЕЛ ПРОФИЛЬНОГО ЦИКЛЕВАНИЯУзел профильного циклевания оснащен двумя твердосплавными радиусными ножами, которые снимают тонкий слой с отфрезерованной части кромки и убирают кинематическую волну и прочие дефекты, появляющиеся в процессе фрезеровки кромки, в результате кромка получает завершенный и абсолютно гладкий профиль. Узел имеет функцию пневмоперенастройки с пульта управления на две толщины кромки, что позволяет быстро перенастроить агрегаты на несколько радиусов. Деталь отслеживается с помощью круглых копиров большого диаметра (на каждом моторе). Узел оснащен отсекателем обрезков кромки и аспирационными кожухами. |

|

УЗЕЛ КЛЕЕВОЙ (ПЛОСКОЙ) ЦИКЛИУзел клеевой (плоской) цикли удаляет излишки клея и микронеровности на швах в местах приклеивания кромки к детали, что способствует повышению качества облицовки кромок и эстетическому виду клеевого шва. Копиры выполнены так, что бы исключить повреждение торца заготовки при контакте с узлом. |

|

НАНЕСЕНИЕ ОЧИСТИТЕЛЬНОЙ ЖИДКОСТИНанесение очистительной жидкости на верхнюю и нижнюю пласти заготовки осуществляется с помощью 2-х форсунок, расположенных перед полировальным агрегатом. Очистительная жидкость улучшает качество очистки заготовки, в том числе от остатков клея и увеличивает ресурс полировальных дисков. Форсунки имеют регулировки позволяющие настроить напор жидкости и факел. |

|

УЗЕЛ ПОЛИРОВКИ С ОСЦИЛЛЯЦИЕЙУзел полировки с осцилляцией осуществляют очистку пластей заготовки и полирует профиль кромки для придания ей финишного блеска и естественного цвета. Полировка осуществляется тканевыми дисками, ресурс которых, увеличен благодаря функции осцилляции. Кроме того, осцилляция повышает качество полировки. |

|

ПАЗОВАЛЬНЫЙ ФРЕЗЕРНЫЙ УЗЕЛПазовальный фрезерный узел оснащен пазовой пилой с твердосплавными напайками для фрезерования паза под заднюю стенку. Регулировка дистанции от края заготовки возможно до 25 мм. Возможен один из трех вариантов позиционирования фрезерного узла: для фрезерования паза сверху, снизу или в торце детали. Узел оcнащен аспирационным кожухом |

|

Наименование |

KE-2368JHSKCAD |

|

Толщина кромки, мм

|

0,4 3,0 |

|

Толщина заготовки, мм

|

10 60 |

|

Размер минимальной детали, мм |

285x285 |

|

Скорость подачи, м/мин |

15-23 |

|

Установленная мощность, кВт |

47.79 |

|

Рабочее давление, МПа |

0,6 |

|

Рабочее напряжение, В |

380 |

|

Габариты LxWxH, мм |

8538x4300x1825 |

Автоматизация и механизация

Внимание!

Технические характеристики и внешний вид товара могут быть изменены производителем без предварительного уведомления

Товар в наличии