Оглавление

- Пакетный раскрой: скорость и эффективность

- Преимущества и особенности пакетного раскроя:

- Требования к оборудованию.

- Качество распила при пакетном раскрое.

- Факторы, которые могут влиять на сколы между листами:

- Характеристики, влияющие на чистоту реза

- Из личного опыта

- Заключение

Сегодня мы поговорим о двух основных способах раскроя на форматно-раскроечном центре KDT: пакетный раскрой и раскрой одним листом. Разберем, в чем их особенности, преимущества и какие нюансы важно учитывать при выборе подходящего метода.

Пакетный раскрой: скорость и эффективность

Пакетный раскрой — это метод, при котором несколько листов материала укладываются в стопку (пакет) и раскраиваются одновременно. Этот способ часто используется на крупных производствах, где важно обрабатывать большие объемы материалов в сжатые сроки.

Преимущества и особенности пакетного раскроя:

- Высокая производительность. За один проход можно раскроить несколько листов, что значительно ускоряет процесс.

- Экономия времени. Сокращается количество операций, так как не нужно менять листы после каждого реза.

- Снижение нагрузки на оборудование. Пильный узел работает реже, что продлевает срок службы станка.

- Толщина пакета. Нельзя укладывать слишком много листов в стопку, так как это может привести к снижению точности реза и увеличению нагрузки на пильный узел. Обычно рекомендуют использовать не более 4-5 листов.

- Качество материала. Листы в пакете должны быть ровными и одинаковой толщины, иначе возможны погрешности при раскрое.

Требования к оборудованию.

Для пакетного раскроя нужен мощный станок с надежной системой фиксации листов, от поставщика KDT.

На всех моделях ФРЦ установлена монолитная литая балка которая прижимает листы с дополнительным ус пневмоцилиндром. Зубчатые рейки позволяет равномерно опускать и поднимать балку. Тогда как давление можно отрегулировать пневмодросселем.

Пакетный раскрой подойдет, если:

- у вас большие объемы производства;

- вы работаете с материалами стандартной толщины и качества;

- важно максимально сократить время обработки.

Раскрой одним листом лучше выбрать, если:

- вы работаете с дорогими или нестандартными материалами;

- важна высокая точность и минимизация отходов;

- объемы производства небольшие.

Качество распила при пакетном раскрое.

Необходимо понимать, что пакетный раскрой - это черновой раскрой и он не может быть таким же чистым, как раскрой по одному листу. На материале в пакете могут возникнуть сколы. Межлистовые сколы - это совокупность факторов.

Факторы, которые могут влиять на сколы между листами:

- Правильная установка оборудования. Наличие или отсутствие сколов на мебельных деталях во многом зависит от того, насколько правильно форматно-раскроечный центр установлен и закреплен, от его технического состояния. На этом пункте остановимся более подробно, так как большинство факторов связаны именно со станком:

- Нарушенная геометрия станка. Станок должен быть выставлен по уровню и закреплен к полу анкерами.

- «Домик» - уклон рабочей поверхности станка с подъемом со стороны зоны резания, который должен быть достаточным чтобы создавать расклинивание материала, но не должен быть больше 0.5мм. Бакелитовые пластины, формирующие «домик» должны находиться в одной плоскости, не выпирать относительно друг друга. Для того чтобы материал был максимально плотно сжат в зоне резания.

- Состояние роликов и направляющей пильной каретки.

- Параллельность перемещения пильной каретки по направляющим относительно линии реза. Важно чтобы пила двигалась соосно линии реза с допустимым отклонением 0.02мм.

- Скорость перемещения пильной каретки. Этот параметр относится к режиму работы станка и подбирается под материал. Один материал станок может обрабатывать с одной скорость, но под другой материал возможно уменьшение или увеличение скорости.

- Вылет пилы над материалом. Завод Golden Eagle дает рекомендации по вылету 15мм над верхним листом. Неправильный вылет пилы препятствует выходу опилок из пропила и может образовывать сколы.

- Биение пилы, изношенные подшипники вала основной пилы, наличие грязи на фланце основной пилы напрямую влияют на появление сколов при раскрое.

- Прижимная балка. Износ резинки, недостаточное давление, перекос. Перекос не должен быть более 1 мм. При настройке ПБ на заводе сбрасывают воздух, предварительно подложив под стороны детали одинаковой высоты. Далее на зубчатой рейке с обеих сторон подводят шестерни до достижения равного зазора.

- Материал. Если поставляемый на производство плитный материал некачественный, т.е. был изготовлен с нарушением технологии или хранился на складе с нарушением температурного режима и несоблюдением требований по влажности, практически невозможно произвести качественный распил. Часто встречается ситуация, когда лист ЛДСП имеет разную толщину по периметру, это в свою очередь влияет на прижим пачки из нескольких листов к рабочей поверхности станка.

- Режущий инструмент. Один из важных факторов — это подбор инструмента.

Разные материалы требуют разного подхода, и выбор диска здесь будет решающим. Для большинства дисков рекомендованный материал указан на упаковке или на самом диске. МДФ, ДСП, ЛДСП и ламинат имеют плотную структуру и часто покрыты прочным декоративным слоем. Для работы с ними лучше всего подходят диски с мелкими и остро заточенными зубьями, которые аккуратно прорежут материал, не оставляя сколов. Здесь важно обратить внимание на угол заточки зубьев — для таких материалов часто используют диски с нулевым или отрицательным углом, чтобы избежать разрушения покрытия. - Угол заточки

- Отрицательный угол используется для материалов, которые склонны к сколам или требуют аккуратной обработки — например, ламинат или фанера. При распиливании цветного металла отрицательный угол заточки также обеспечивает более ровный и контролируемый рез.

- Нулевой угол — универсальный вариант, который часто используется для МДФ, ДСП, ЛДСП и других материалов, склонных к растрескиванию. Он обеспечивает нейтральный рез без сильных ударных нагрузок на материал.

- Положительный угол часто встречается в дисках для древесины. Он позволяет делать быстрый и эффективный рез, особенно в мягких породах дерева.

- Тип реза

- Чистый рез имеет ровный край без сколов и заусенцев. Чтобы обеспечить такой рез, нужен диск с большим количеством мелких зубьев, нулевым или отрицательным углом заточки, а также комбинированными или попеременными резцами для чистового реза.

- Быстрый рез применяется для черновых работ, когда важна скорость, а не аккуратность. Диски для быстрого реза имеют крупные зубья и положительный угол заточки. При пилении слоистых и хрупких материалов, а также при распиливании дерева поперек волокон, диски для быстрого реза могут образовывать глубокие сколы по краю пропила.

- Оптимальный рез — баланс между скоростью и чистотой. Универсальный вариант для большинства задач.

Характеристики, влияющие на чистоту реза

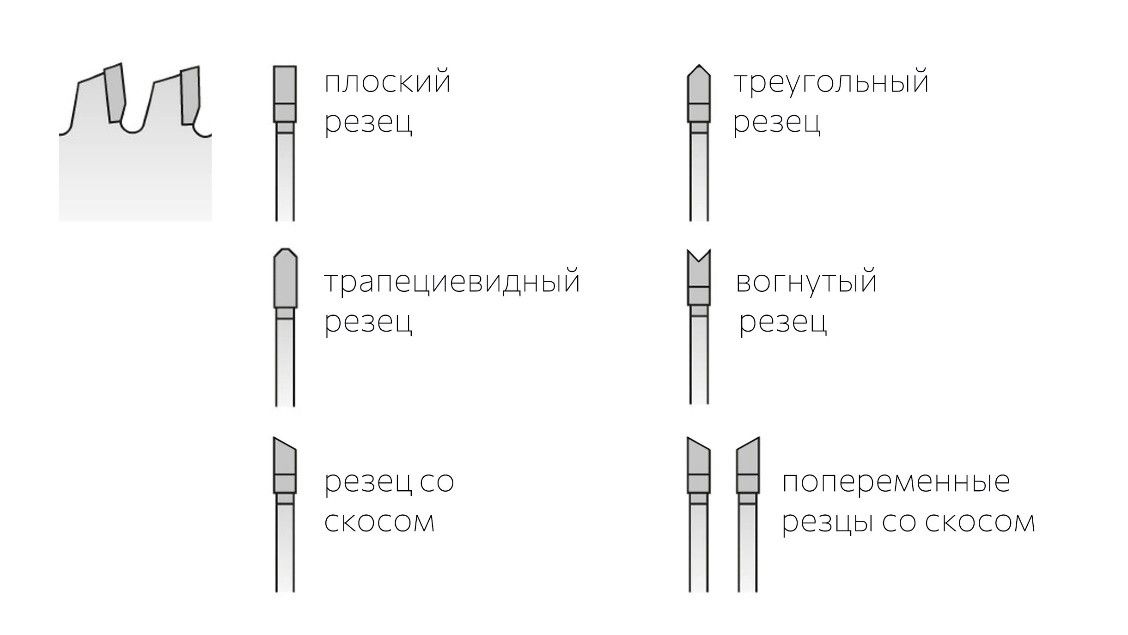

- Форма зубьев

- Плоский резец хорош для грубых работ по дереву, когда не требуется идеальная аккуратность.

- Трапециевидный резец обеспечивает более аккуратный рез и часто используется для твердых материалов.

- Попеременные резцы часто встречается на дисках для чистовой резки дерева и ламината. При такой форме на диске попеременно чередуются резцы разной формы. Например, плоские и трапециевидные. Такая последовательность позволяет обеспечить аккуратные кромки пропила на композитных материалах — ДСП, МДФ, ламинате. Для этой же цели используется еще один вид попеременных резцов — чередующиеся вогнутые и треугольные зубья. Последовательность зубьев со скосом то в одну сторону, то в другую сторону подходит для аккуратного распиливания волокнистых материалов — дерева, фанеры и OSB.

- Комбинированные резцы также представляют собой последовательность зубьев с разной заточкой. Эффект зависит от конкретной комбинации зубьев. Например, комбинация из трех зубьев [прямой-со скосом влево-со скосом вправо] применяется для ускорения распила с сохранением приемлемой чистоты реза.

- Угол заточки — чем больше положительный угол заточки, тем быстрее пилить, и тем грубее рез.

- Количество зубьев. Больше зубьев — чище рез, но медленнее процесс.

- Системы аспирации. Наличие аспирации – необходимое условие для получения желаемого результата в процессе распила. Однако, система аспирации недостаточной мощности, установленная в паре с форматно–раскроечным центром, также существенно влияет на появление сколов. Очень часто этому не придается должного значения, а наличие опилок на рабочей поверхности станка не дает возможности плотного прилегания плиты, что в свою очередь ведет к возникновению сколов. Для каждой модели станка изготовитель задает требования по мощности, которой должна обладать система аспирации станка. При соблюдении этих требований отвод опилок от пильного узла происходит в полном объеме.

Из личного опыта

Дмитрий Войцеховский - инженер технической поддержки

1) KS-838, обратилось предприятие из Московской области по проблеме, что на форматно-раскроечном центре стали появляться сколы при пакетном раскрое. Режимы резания и пила в свою очередь не менялись. Инженер на выезде проверил геометрию станка, параллельность хода пильной каретки, биение пилы и фланца, но дефектов не обнаружено. Но стало известно, что у клиента сменился поставщик плитного материала. Клиент приобрёл новый пильный диск с большим количеством зубьев, ему подобрали соответствующую скорость перемещения пильной каретки. После этого проблема со сколами была решена

2) KS-842HL, обратилось предприятие из Калужской области. Со слов клиента, заметили, что при пакетном раскрое материала появляются сколы на нижнем листе. Особенно сильные сколы были по краям листа, к центру листа уменьшались. Регулировали давление ПБ, уменьшали скорость - не помогло. В ходе детального разбора проблемы выяснилось, что сколы появляются при пакетном раскрое материала хранившегося на улице в зимнее время, а при раскрое заготовок из цеха - сколов нет. У проблемного материала зафиксировали расширение листа ближе к краям. Изменили место хранения листов в отапливаемое помещение и проблема больше не возникала.