Оглавление

- Общая проблема

- Влияние на производство

- Повышенный процент брака

- Повышенный износ инструмента

- Простои оборудования

- Программное обеспечение станков KDT имеет функцию снятия напряжения

- Рекомендации

- Итог

- Особенности обработки ЛДСП низкого качества в России.

- Почему важно корректировать производственные скорости и режимы.

Качественные плиты не имеют запаха химикатов и должны соответствовать эмиссии формальдегидов. Материал надлежащего качества, отвечающим всем стандартам включает в себя следующие показатели:

- плотно прессованная стружка;

- стружка не должна иметь крупных промежуточных пустот;

- промежутки между стружками залиты связующим;

- признаком низкого качества, является наличие полостей.

Общая проблема

На практике мебельные производства в России всё чаще сталкиваются с поступлением «ЛДСП низкого качества» — как от отечественных, так и от зарубежных поставщиков. Это может быть связано с:

- экономией на сырье;

- недостаточным контролем на заводах;

- использованием устаревших технологий производства плиты.

Случай из практики: Я приехал к клиенту, который попросил проверить направляющую линейку на форматно-раскроечном центре. После настройки линейки я запустил станок в работу и в это время перешел к работе на другом оборудовании. Спустя полчаса клиент сообщил о повторной проблеме. Мы еще раз проверили линейку — все было в порядке. Проблема проявлялась при укладке листа ЛДСП: его упирали в линейку, при этом он не касался захватов, и наоборот — при упоре листа в толкатель он отходил от линейки. Дальнейшая проверка показала, что толкатель не перекошен. В ходе измерений диагоналей листа мы обнаружили, что разница составляет 20 мм, что свидетельствует о его деформации или неправильной геометрии.

Влияние на производство

Продолжение работы с привычной стандартной производительностью (например, на ЧПУ, кромкооблицовочных, сверлильных и пильных центрах) приводит к следующим рискам:

Повышенный процент брака

- Сколы на кромке при раскрое;

- Искажение геометрии деталей после раскроя (банан/дуга);

- Разрывы покрытия при сверлении;

- Образование трещин по краям плит.

Повышенный износ инструмента

- При высокой подаче, фрезы, которые не предназначены для скоростной обработки, на рыхлых участках могут перегреваться и быстрее выходить из строя.

- Сильнее нагружаются инструмент и приводы, особенно при работе с неоднородной плитой, имеющей более плотные участки.

Простои оборудования

- Увеличение числа остановок на корректировку;

- Больше перенастроек, переобработок и ручных доработок.

Случай из практики. Клиент жаловался, что форматно-раскроечный центр KDT KS-832C пилит «бананом» — то есть с искаженной формой. Для устранения проблемы был организован выезд опытного инженера. Он проверил геометрию станка, настройки узлов, которые могли повлиять на качество раскроя, и не выявил никаких недочетов со стороны оборудования. Однако при проверке обнаружилась полоса материала с неправильной геометрией. Инженер взял эту полосу и произвел торцовку на 15-20 мм с неровной стороны, тем самым сняв внутреннее напряжение в материале. После этого полоса стала идеально ровной. Клиент убедился своими глазами, что причина проблемы — в материале, а не в настройках станка.

Программное обеспечение станков KDT имеет функцию снятия напряжения

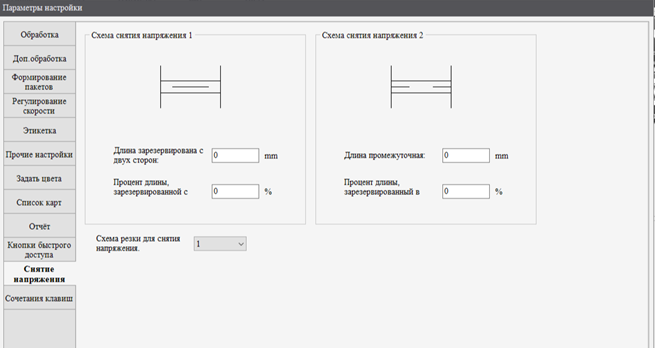

В окне выбора режима снятия напряжения выбирает номер режима и размер.

- В режиме номер 1 указывается длина (или % от длины) от краев до начала и конца пропила. При этом в центральной части полосы будет сделан рез.

- В режиме номер 2 указывается длина (или % от длины) центральной части, при этом с краев будут сделаны резы.

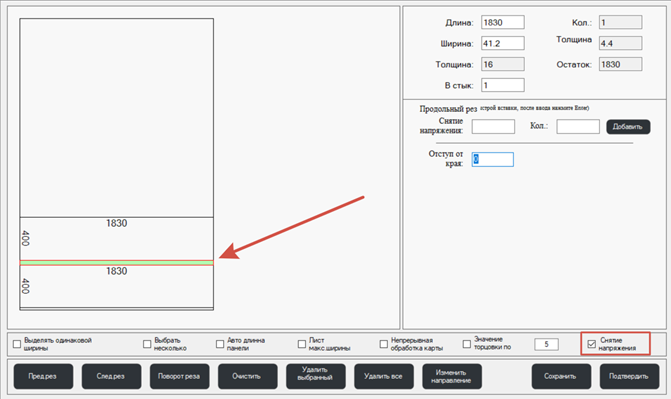

С помощью редактора карт раскроя добавляется полоса произвольной ширины, например 50мм и на этой полосе активируется функция снятия напряжения.

При обработке карты раскроя на всех полосах, где активировали функцию снятия напряжения, будут сделаны вырезы согласно выбранной схеме.

Рекомендации

1. Снижение производительности — осознанная мера.

При обнаружении партии ЛДСП сомнительного качества необходимо снизить скорости подачи и режимы обработки на 15–25%, особенно: на пильных центрах (скорость реза, подача каретки),на ЧПУ (скорость резания и съема), на кромкооблицовочном оборудовании (давление и подача заготовки).

Это позволит:

- уменьшить количество сколов и брака;

- снизить вибрации и нагрузки;

- сохранить инструмент;

- выиграть в общем времени на устранение последствий.

2. Внедрить алгоритм «снижения скоростей».

Если после раскроя ЛДСП есть дефекты, указывающие на некачественный материал, необходимо передать данную информацию на участок присадки и кромкооблицовки для корректировки режимов работы.

3. Корректировать технологический процесс производства.

Необходимо примерять альтернативный инструмент, а именно: применение компрессионных фрез; установка частотного преобразователя для увеличения оборотов пилы (если есть возможность установки); использование пильных дисков с большим количеством зубьев.

Итог

Игнорирование нестабильного качества ЛДСП при сохранении прежней производительности — это прямой путь к росту брака, износу оборудования и потере времени.

Задача производства — не только обеспечить выпуск, но и предотвратить "невидимые" потери. Корректировка технологии производства — это не слабость, а технологически обоснованное решение.

Автор статьи: Войцеховский Дмитрий.